Адрес склада ⠀Московская область, г. о. Серпухов, Протвино, ул. Железнодорожная, 5к1

Или пишите

Московская область, г. о. Серпухов, Протвино, ул. Железнодорожная, 5к1

Оставьте заявку на консультацию

Наш менеджер свяжется с вами и ответит на все интересующие вас вопросы

Удорожание на лизинг от 3,3% в год на станки в наличии

Заполните форму, а наш менеджер свяжется и расскажет вам подробнее о предложении, направит каталог с оборудованием, на которое действует предложение

Оставьте заявку для записи на экскурсию

Наш менеджер свяжется с вами и уточнит все подробности

Задайте свой вопрос

Наш менеджер свяжется с вами и ответит на все интересующие вас вопросы

Нажимая на кнопку, вы соглашаетесь с условиями Политики конфиденциальности

Заявка на обратный звонок

Оставьте свои данные и наш менеджер перезвонит вам

Оставьте заявку на консультацию менеджера

Наш менеджер свяжется, чтобы рассказать вам подробнее о посещении склада

Нажимая на кнопку, вы соглашаетесь с условиями Политики конфиденциальности

Лазерная резка - виды, применение и преимущества

Содержание:

1. Типы лазерной резки

1.1. CO2-лазерная резка

1.2. Волоконно-лазерная резка

1.3. Диодная лазерная резка

2. Области применения

3. Преимущества и недостатки лазерной резки

4. Заключение

1. Типы лазерной резки

1.1. CO2-лазерная резка

1.2. Волоконно-лазерная резка

1.3. Диодная лазерная резка

2. Области применения

3. Преимущества и недостатки лазерной резки

4. Заключение

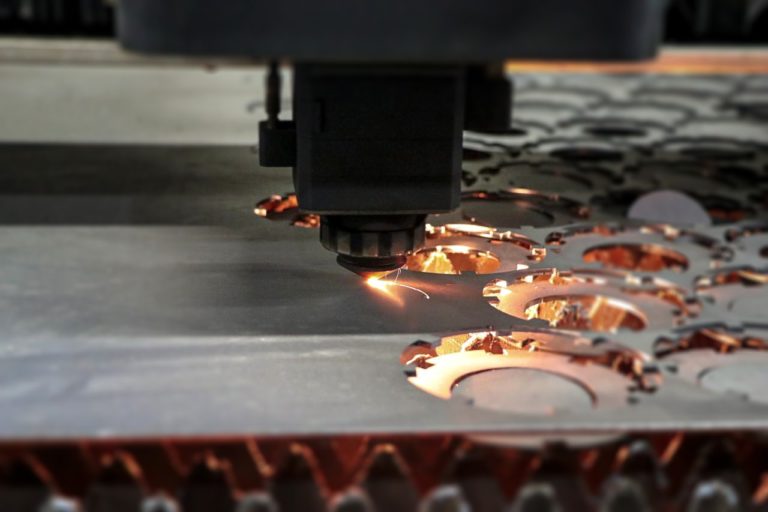

В мире современной промышленности лазерная обработка по праву занимает одно из важных мест среди инноваций. Обеспечивая максимальную аккуратность и эффективность обработки различных материалов, данный метод позволил повысить производительность многим компаниям во всем мире.

На сегодняшний день наиболее распространенными являются следующие виды лазерной резки: сублимационная, газокислородная и плавлением. Выбор вида технологии зависит от состава обрабатываемого материала.

На сегодняшний день наиболее распространенными являются следующие виды лазерной резки: сублимационная, газокислородная и плавлением. Выбор вида технологии зависит от состава обрабатываемого материала.

Типы лазерной резки

CO2-лазерная резка

1. Принцип работы и технические характеристики

Основным принципом работы для CO2 лазера является использование технологии передачи энергии с помощью молекул азота к молекулам углекислого газа:

Для данного метода обработки используются станки с углекислотным лазером. Подобным способом обычно обрабатываются неметаллические изделия. Для станков CO2 характерна высокая производительность, а также точность, которая обеспечивается использованием ЧПУ.

- Электрическая накачка приводит молекулы азота в состояние возбуждения, а затем в метастабильное состояние.

- После чего происходит передача энергии молекулам углекислого газа. Перейдя в состояние возбуждения, молекулы углерода делятся одним фотоном на атомном уровне.

- Когда в трубке, в которой осуществляется процесс, образуется большое количество фотонов, они направляются на пространственный фильтр, а затем на линзу, с помощью которой из частиц формируется прямой луч.

Для данного метода обработки используются станки с углекислотным лазером. Подобным способом обычно обрабатываются неметаллические изделия. Для станков CO2 характерна высокая производительность, а также точность, которая обеспечивается использованием ЧПУ.

Эксперты отмечают высокое качество обработки при углекислотном способе, который востребован при линейном раскрое и фигурной резке заготовки.

2. Применение в различных отраслях

Станки CO2 находят применение в медицинской сфере, промышленности, текстильной индустрии, в сфере рекламы и дизайна для создания логотипа и надписей, а также для гравировки.

3. Преимущества и недостатки

К числу преимуществ CO2 станков следует отнести возможности для обработки различных материалов, в том числе, синтетических и неорганических. Такая обработка обеспечивает аккуратность изделия и отсутствие сколов.

Для подобного метода важно учитывать толщину материала и характеристики, которые указаны для его обработки. Некоторые металлы не могут быть обработаны с помощью подобной технологии, что является ограничением для указанного оборудования.

Для подобного метода важно учитывать толщину материала и характеристики, которые указаны для его обработки. Некоторые металлы не могут быть обработаны с помощью подобной технологии, что является ограничением для указанного оборудования.

Волоконно-лазерная резка

1. Основные особенности и принцип действия

Волоконный лазер представляет собой твердотельную установку, в которой оптическое волокно используется как активная среда. При этом волокно может быть из фосфатного или силикатного стекла. Для того, чтобы добиться преобразования исходящего света в лазерный луч необходимо, чтобы волокно легировалось.

Лазерная резка металла с применением оптоволокна осуществляется с помощью радиоземельных элементов неодим или эрбий. Технология волоконно-лазерной резки не требует использования дополнительного газа. В отдельных случаях предусмотрена специальная твердотельная волоконная установка, которая используется, если необходим раскрой листов серебра, алюминия или меди.

Лазерная резка металла с применением оптоволокна осуществляется с помощью радиоземельных элементов неодим или эрбий. Технология волоконно-лазерной резки не требует использования дополнительного газа. В отдельных случаях предусмотрена специальная твердотельная волоконная установка, которая используется, если необходим раскрой листов серебра, алюминия или меди.

2. Сфера применения

Основной сферой применения волоконных лазеров является промышленность, где они востребованы при резке металлов, а также при маркировке продукции. Данный вид лазера используют при сварке, на линиях связи и для микрообработки металла.

3. Преимущества и ограничения

Основным преимуществом оптоволоконных лазеров признается высокая скорость резки металла. Связано это с тем, что луч данного оборудования более точный. Также к числу преимуществ следует отнести и то, что для процесса резки необходимо меньшее потребление электроэнергии.

Волоконные лазеры имеют небольшие габариты, и хорошо встраиваются в линии, также они отличаются высоким качеством излучения.

Волоконные лазеры имеют небольшие габариты, и хорошо встраиваются в линии, также они отличаются высоким качеством излучения.

При эксплуатации лазеров на основе оптоволокна требуется соблюдение температурного режима в пределах от 15 до 25°.

Диодная лазерная резка

1. Особенности работы и технические параметры

Лазерный станок с ЧПУ оборудованный диодным лазером используется для резки различных видов металлов. Данное устройство имеет встроенный диодные матрицы, которые представляют собой блоки диодов. При этом имеется возможность для фокусировки с помощью линз, что позволяет направлять излучение точно в определенную точку.

2. Практические применения и области

Диодный лазер применяется в промышленности для резки металла, гравировки, травления.

Имеются ограничения по толщине обрабатываемого материала, а также требуется принудительная вентиляция с удалением воздуха и зоны работы.

Имеются ограничения по толщине обрабатываемого материала, а также требуется принудительная вентиляция с удалением воздуха и зоны работы.

3. Преимущества и ограничения этого типа лазерной резки

Главным преимуществом данного типа резки является высокая точность лазерного луча. Также имеется возможность для того чтобы совершать очень мелкие разрезы, что необходимо, если речь идет о совсем небольших элементах или сложной геометрической форме.

Для диодной резки имеются ограничения по толщине материала и его виду.

Для диодной резки имеются ограничения по толщине материала и его виду.

Области применения

Лазерная резка широко используется в следующих сферах деятельности:

· Производство металлических деталей и компонентов.

· Изготовление деталей для авиации и автомобилестроения.

· Медицинская индустрия и лазерная резка в медицине.

· Дизайн и создание уникальных изделий.

· Маркировка и гравировка.

· Реклама.

· Производство металлических деталей и компонентов.

· Изготовление деталей для авиации и автомобилестроения.

· Медицинская индустрия и лазерная резка в медицине.

· Дизайн и создание уникальных изделий.

· Маркировка и гравировка.

· Реклама.

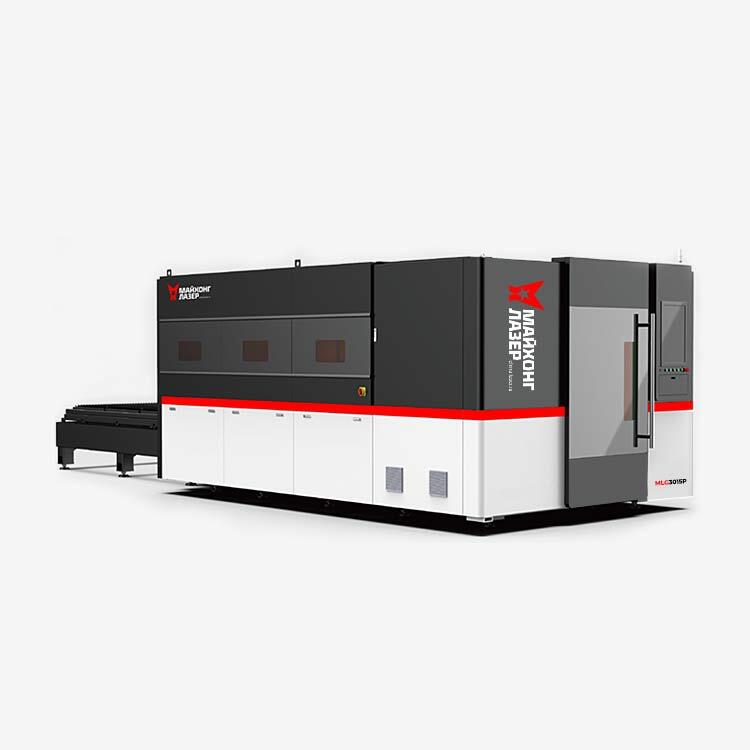

Станки для лазерной резки

Преимущества и недостатки лазерной резки

Лазерная резка имеет свои плюсы и минусы:

· Максимальная точность и высокая скорость резки.

· Минимальные отходы материала и экономия ресурсов.

· Ограничения по типу материалов и толщине.

· Затраты на обслуживание и приобретение оборудования.

· Максимальная точность и высокая скорость резки.

· Минимальные отходы материала и экономия ресурсов.

· Ограничения по типу материалов и толщине.

· Затраты на обслуживание и приобретение оборудования.

Заключение

Для лазерной резки используют станки с диодными, оптоволоконными и CO2 лазерами. Данная инновационная технология будет развиваться и в дальнейшем, и даст возможность для высокой эффективности обработки материалов в различных сферах промышленности. Резка лазером даст возможность упростить и ускорить производственные процессы.

05.10.2023

Понравилась статья?